张博分享一汽-大众质量数字化实践

一汽-大众汽车有限公司(以下简称一汽-大众)于1991年建厂,至今已成立34年,累计上缴税金7100亿元以上,带动就业16万人,现拥有约两万家一级、二级供应商。这些年来,一汽-大众获得了诸多荣誉和肯定,比如在中国新车质量研究中的排名始终名列前茅;在中国质量协会开展的中国汽车行业用户满意度指数调研中,连续两年有13款车型荣获细分市场冠军。

坚定践行三个关键词

一汽-大众用“战国时代”来表述当下的市场形势。第一是技术快速迭代,竞争白热化;第二是价格战升级,消费者主权崛起,汽车行业利润率持续下降。站在行业变革的十字路口,产品质量是否还能成为品牌的护城河?结合行业对于新车质量的调研,一汽-大众看到了智能化、低价格与基本质量的失衡,究其原因可能有三个:一是功能堆砌和基本质量的错配;二是技术迭代和耐用性时间验证的时间差;三是供应链降价与质量管控的脱节。

一汽-大众较早意识到了上述巨大挑战。众所周知,2020年是中国汽车新能源爆发的元年,这一年发生了很多事件,包括缺芯片等,这也使一汽-大众的经营特别质量状态受到非常严峻的考验。痛定思痛,一汽-大众认为一定要从原来工程师的思维转向用户思维,最终定义出了三个关键词,即以“用户”为导向、以“预防”为主、“全链路”拉通公司内部各个部门全生命周期迭代优化产品质量。这三个词,一汽-大众一直都在坚定地践行。经典的质量管理理论基本都诞生于上个世纪,它面对的对象是劳动密集型大生产,要给员工操作指导手册,保证员工严格遵照开展生产;现在的智能制造,很多工厂全部自动化生产,而且车辆装备越来越丰富,车辆功能也越来越复杂,仅靠抽检是不能客观地反映质量状态的。一汽-大众认为,经典的质量管理理论并没有过时,它是实现质量转型的理论基础,需要给它插上新的生产力的翅膀,通过数字化实现质量管理的转型。

一汽-大众的质量数字化转型经历了四个阶段:第一阶段是外委开发,面临的问题是当系统需要迭代的时候,源代码没了,开发团队解散了,这个系统变成了死系统;第二个阶段以公司内部数字化部门为主,集思广益,但很快发现资源紧张,且外部门不了解质量领域的业务,效率低;第三个阶段以公司为主,既做产品经理,又做程序员,需要的系统自己来开发。实践证明,这才是实现质量领域数字化转型的正确方法;第四个阶段是赋能产业链,将公司数字化实践经验推广到产业链,为行业赋能。

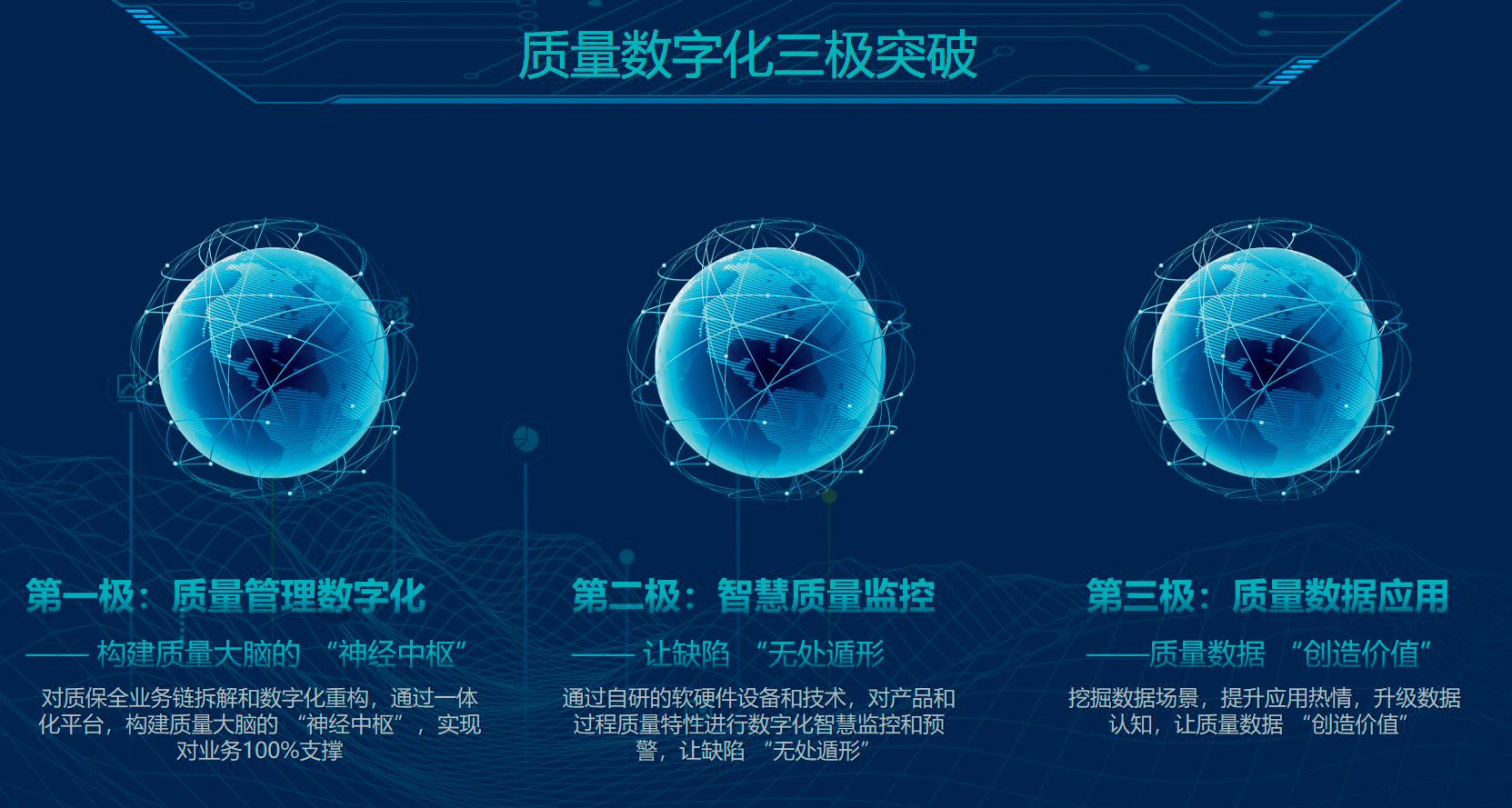

质量数字化的三级突破

质量数字化的三级突破

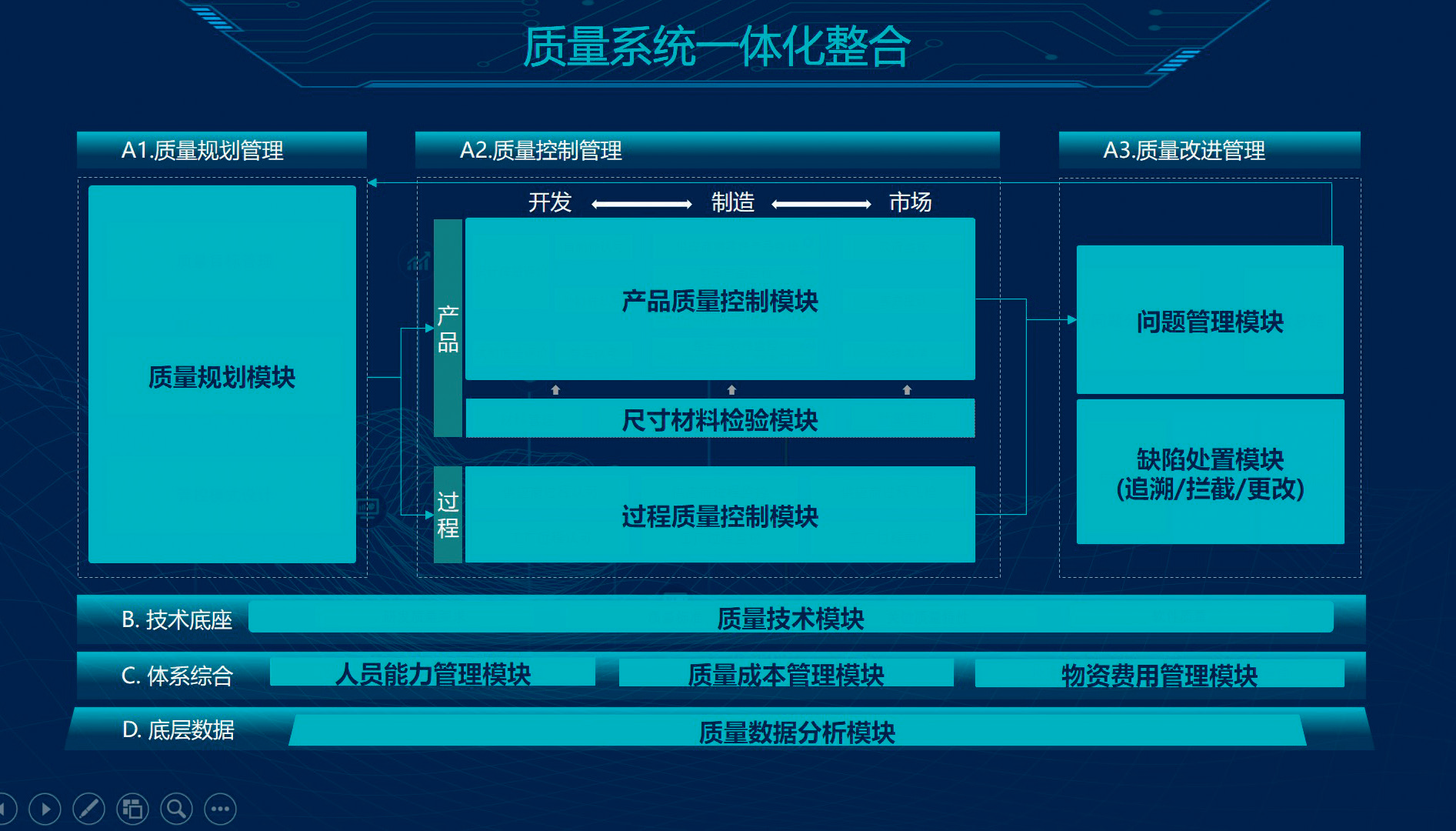

第一级突破:管理数字化—构建“质量大脑”神经网络

整合孤岛,构建一体化平台:打破过去各领域系统独立的“块状”模式,构建统一的质量一体化平台(QMS)。积极践行“质量三部曲”:一是质量策划,精准定义各车型、各过程的质量目标与评价框架;二是质量控制,在统一框架下评估结果,将问题录入管理系统;三是质量改进,萃取问题经验,迭代质量标准,输入技术能力中心,持续加固质量体系基础,驱动整个质量体系螺旋式上升。

第二级突破:智慧质量监控—让缺陷无处遁形

面对海量的监控对象(复杂产品功能、过程质量特性等),传统检测手段难以覆盖。一汽-大众提出并实践“三化”方法论,即:绿化(识别与优化)——借鉴丰田理念,识别关键特性,将其优化至合理水平,奠定良品条件基础;固化(标准化)——将优化的要素标准化,为数字化监控做好准备;数字化(实时监控)——利用数字化系统对标准化要素进行远端、实时监控(支持毫秒级至小时级等多种频次)。

通过具体实践和技术攻关,实现了监控范围全覆盖。厂内:产品功能(如整车匹配)、过程特性(电流、电压)、设备运行状态(机器人力矩曲线、模具模温);供应链:实现对供应商关键产品与过程特性的穿透式管控(已覆盖48个产品、228家供应商、2600个特性);底层数据攻坚:针对设备数据采集、视觉识别、传感器应用、整车信号解析、自动化控制五大领域,进行了14个子类、60个技术点的探索与突破,攻克主流实时数据采集(兼容开源、闭源及非标设备),相关技术成果获政府认可并申请专利。

一些创新应用案例:

1.视觉防错系统:针对个性化订单带来的装配复杂性(如黑色内饰错装红色方向盘),在工位部署低成本摄像头与自研算法,对轮毂、行李架等易错件进行在线实时检测,投入成本仅为行业主流的1/10。

2.利用车载系统高效质检:如开发专用设备接入OBD端口,向空调系统发送指令并回传数据,快速验证制冷/制热性能达标情况。探索利用车载扬声器检测音响,并利用自动驾驶技术替代人工道路测试等。

3.供应链穿透式监控平台:实现对关键供应商生产过程与产品质量的实时在线监控。

第三级突破:质量数据应用——从“有数据”到“创价值”

目前,一汽-大众已完成从“有数据”到“理数据”的跨越,核心在于如何“把数据用好”,主要体现在两个维度:一是基础应用。构建质量数据驾驶舱,实现趋势分析、关键指标实时汇总、问题下钻定位、经验共享;二是高级应用(AI挖掘)。应用分类、聚类、关联规则等人工智能算法,最终实现检测效率优化(如将质量标准与计划输入AI,实现测量设备智能调度,最大化检测效率)和工作效率提升(如通过自动化、智能化工具释放人力,聚焦高价值分析决策)。

上述实践,使一汽-大众获得了三组数据:一是1%的差距,可能导致100%品牌信任的崩塌;二是倍增的效率差距,系统用3年甚至更短时间,实现了20年质量从业人员所达不到的能力经验;三是0-1构建,质量数据转化为用户体验优化,作为源代码能帮助成本中心变成价值创造的引擎。

声明:

本网注明“来源:中国消费品质量安全促进会”的所有作品,版权均中国消费品质量安全促进会,未经本网授权不得转载、摘编或利用其他方式使用上述作品。已经本网授权使用作品的,应在授权范围内使用,并注明“来源中国消费品质量安全促进会”。违反上述声明者,本网将追究其相关法律责任。若需转载本网稿件,请致电:010-59196582。

本网注明“来源:XXX(非中国消费品质量安全促进会)”的作品,均转载自其他媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责