[摘要] 动力电池被称作新能源汽车的“心脏”,它既决定了车辆的续航里程和性能,也深刻影响着使用安全。近年来,伴随电动车数量的快速增长,电池热失控、起火甚至爆炸等事故频发,成为社会与产业关注的焦点。本文以通俗和专业相结合的方式,梳理了电池安全的关键问题:从电芯与系统层面的隐患,到热失控发生的物理机理,再到“渐变”与“猝死”两类内短路失效模式;介绍了五种主要预警思路,探讨了液冷、刀片电池、微流道等工程设计如何“拉开安全边界”。

[关键词] 动力电池;热失控;安全预警;热管理;工程防护

宋言格

拥有超过20年汽车专业工作经历,职业生涯横跨传统汽车、新能源汽车及锂离子电池三大重要领域。作为核心专家之一,多次参与国家汽车召回与“三包”领域相关政策法规及国家标准制修订工作,包括《家用汽车产品修理更换退货责任规定》、GB/T 43388—2023《家用汽车产品严重安全性能故障判断指南》、GB/T 45497—2025《汽车产品召回 生产者指南》等。

引言

近年来,新能源汽车产业在全球范围内实现了快速增长,市场渗透率持续提升。在这一背景下,锂离子动力电池凭借高能量密度、较长循环寿命及较高能量效率,成为新能源汽车核心动力源。然而,其安全性问题也成为制约产业进一步发展的关键。锂离子电池在制造环节中可能存在不可避免的工艺缺陷,同时在过充、过放、机械冲击及高温等极端运行条件下极易发生热失控,进而诱发热量和气体的快速释放,在严重情况下会导致燃烧甚至爆炸等严重安全事故[1]。

通过对420余起典型电动汽车火灾案例的系统性分析发现,里程与热管理方式对事故风险的影响日益凸显。进一步分析还发现,约48%的事故与电池本体失效直接相关;起火前荷电状态(SOC)越高,失效概率亦显著增加,其中44%的事故发生在SOC超过90%的条件下[2]。此外,热管理方式对风险水平具有决定性影响:约60%的事故车辆采用自然冷却,而采用液冷、风冷或直冷等强化散热措施的车辆,其事故发生率明显降低。

动力电池安全问题不仅是新能源汽车技术发展的核心瓶颈之一,也直接关系到用户信任度与产业可持续发展。由此产生三个亟待回答的问题,即:动力电池热失控的内在物理化学机理是什么?哪些故障模式是导致热失控的主要触发因素?当前的预警与防护体系是否足以应对复杂应用环境中的潜在风险?

1 电池系统里有哪些“会出事”的点

动力电池系统由电芯、管理系统(BMS)、传感器和连接部件等构成,其运行安全性取决于上述子系统的协同作用。任何一个环节出现异常,均可能引发失效链条,最终演变为热失控或火灾等严重事故。现有研究普遍将风险因素划分为系统级故障和电池本体故障两类。

1.1 动力电池系统级故障

系统级故障主要来源于监测、控制与连接环节的异常。BMS作为动力电池的“中枢”,负责采集电压、电流和温度信号并据此执行均衡、充放电管理与热调节,一旦其硬件或算法失效,将直接削弱系统的保护边界。与此同时,连接件在服役过程中易受振动和老化影响而出现松动或接触不良,其后果是等效内阻升高和动态电压差扩大,进一步导致局部发热积累。这类故障往往以间接形式作用,通过削弱监控与防护体系使电池更容易暴露于不利工况之下。

1.2 动力电池本体故障

电池本体故障直接源于电芯内部材料与结构的失效,是热失控最主要触发源。制造过程中形成的隔膜针孔、极片毛刺或涂布不均等缺陷,在循环中可能演化为内短路;在使用阶段,过充、过放、机械冲击或高温暴露也可能引起隔膜收缩甚至熔化,导致电极直接接触并触发剧烈副反应。此外,老化过程中的活性物质损耗、固体电解质界面(SEI)膜增厚与锂枝晶沉积,不仅会造成容量衰减,还会削弱体系的热稳定性。尤其在高荷电状态下,这些隐患更易转化为不可控的热事件,从而在极短时间内推动电池进入热失控阶段。

系统级故障与本体故障具有不同的作用机理:前者使监测、保护能力降低导致风险暴露概率增加,后者则是直接导致事故发生的根本原因。因此,动力电池安全研究需要在两个层面同时发力,既要提升监控与防护环节的鲁棒性,也要深入理解电芯内部的失效机理,从而实现多层次安全保障。

2 热失控到底是什么

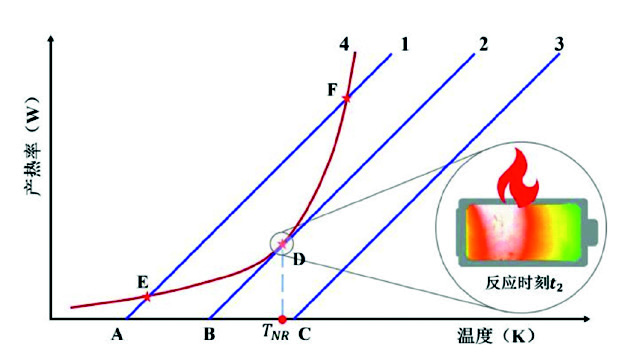

动力电池热失控的本质,是电芯内部产热与散热之间的失衡[3]。一旦放热反应的速率超过了系统的散热能力,热量便会在电池内部不断积累,最终突破热稳定边界,引发自燃甚至爆炸。如Semenov模型所示,其提供了一个直观的解释框架:在该模型中,曲线代表电池放热速率,直线则表示不同条件下的散热能力。当产热曲线与散热直线存在交点时,系统可能处于平衡态。若交点对应的是“稳定平衡点”,小幅温度波动会被系统自动修复;而当电池运行在“非稳定平衡点”附近时,轻微升温即可导致产热速率大于散热速率,从而进入正反馈,最终滑向热失控。

进一步来看,Semenov图中的临界环境温度(TNR)是决定电池能否保持稳定的关键。当散热条件不足时,曲线与直线无交点,电池不再具备任何平衡状态,必然发生热量积聚和自燃现象。因此,提升散热能力对于电池安全具有重要意义。

锂离子电池热失控Semenov原理图

除了热力学平衡的视角,电池热失控还可以用“三步反应时序”来刻画其演变路径。首先,SEI膜在约69℃时开始分解,释放初始热量;其次,负极活性材料与电解液接触,进一步放热;第三,当温度升至约120℃时,隔膜收缩甚至熔化,导致正负极直接接触,触发剧烈反应。此后,正极材料与电解液发生强烈分解反应,热量呈指数级释放,温度急剧飙升,系统迅速坍塌至热失控状态。

Semenov模型和反应时序共同揭示了动力电池热失控的物理本质:这是一个由电化学反应驱动、由热力学条件决定的临界过程。理解其机理不仅有助于解释事故发生的根源,更为电池结构设计和热管理策略的优化提供了理论依据。

3 “渐变”还是“猝死”:电池内短路的两种安全风险

在电池热失控诱因中,内短路(ISC)是最典型且最具破坏性的故障模式[4]。根据接触对的差异及其等效阻值水平,内短路可表现为“渐变型”和“猝死型”两种。

3.1 “渐变型”热失控

“渐变型”热失控多由正极—负极活性材料或正极—铜集流体之间的接触引发。这类短路的等效阻值处于百欧姆或十欧姆量级,导致电压缓慢下降,表面温度几乎无明显升高,表现为一种“隐匿性”的退化过程。尽管外部观测难以及时察觉,但长期能量不平衡的积累会显著增加电池的潜在风险。

3.2 “猝死型”热失控

“猝死型”热失控则表现出极强的突发性。在满电状态下,若发生铝铜—集流体接触,内短路阻值仅约0.1Ω(欧姆),数十秒内电压便骤降至0V(伏特),电池最高温度可达100℃,并伴随鼓胀与冒烟现象;若为铝—负极接触,则阻值约1Ω,但反应剧烈程度更高,可直接触发气体喷射和明火燃烧,温度飙升至300℃以上,事故烈度远超渐变型。这类事故往往在触发前毫无明显征兆,行业普遍采用“事故前5分钟未触发报警阈值”作为“猝死型”热失控的判别标准。

内短路既可能源于制造与材料缺陷等“先天”问题,也可能由过充、机械冲击或高温滥用等“后天”因素触发。在实际场景中,机械、电气与热三类滥用条件往往交织作用,使电芯更容易跨越安全边界。

4 预警怎么做?五条技术路线各有长处

热失控一旦发生,往往在数秒到数分钟内迅速恶化,给车辆和乘员带来不可逆的严重后果。因此,如何在事故发生前捕捉到早期征兆、建立可靠的预警体系,成为动力电池安全研究的核心课题。与单纯的被动防护相比,主动预警不仅能够为用户争取宝贵的处置时间,也能为电池管理系统提供反馈,从而触发降载、断电或紧急冷却等措施[5]。

4.1 基于知识的方法

基于知识的电池预警方法主要依赖专家经验与逻辑推理,其典型代表是车载诊断系统(OBD)。它通过实时监测电压、电流、温度和SOC等参数,并结合专家系统设定的阈值,实现运行状态快速判别与风险抑制[6]。此外,模糊逻辑方法可引入内阻与增量容量等特征量,对过充、过放及低温工况进行模糊推理[7],较传统阈值法具有更高的灵活性。但这类方法主要依赖专家知识库,难以覆盖复杂随机的故障模式。

4.2 基于统计的方法

统计学方法以阈值判定和残差分析为核心,广泛应用于工程实践。通过设定电压、电流、温度等多维参数的阈值,或计算观测量与模型预测值的残差,可实现实时预警[8]。其优势在于易于实现和工程可行性强,但问题在于阈值无法随电池老化过程动态适配,导致难以及时捕获早期隐性故障。

4.3 基于先进传感器的方法

先进传感器方法在电池内引入光学、电学、热学、声学和电化学等智能嵌入式传感器,全面监测电池使用过程中的参数变化和副反应机理,为热失控预警提供了新的有效手段。相关研究表明,基于空芯反谐振光纤的拉曼气体传感装置,能够在60秒内检测到CH2(甲烷)、C2H2(乙烯)、CO2(二氧化碳)、H2(氢气)等多种产气信号,检测精度可低至5ppm(百万分之五),实现对热失控的敏感捕捉[9]。同时,光纤传感器本身具备体积小、重量轻、耐腐蚀和抗电磁干扰等优势,可在电池内部原位监测温度、压力和气体组分等多维参数,对副反应机理的解析尤为有价值。但受限于车载空间、成本以及可能引入的二次失效风险,该方法目前更多用于实验室研究和高端应用场景。

4.4 基于物理模型的方法

物理建模方法通过建立等效电路、热模型或电化学—热耦合模型,结合状态估计与残差分析实现预警。无迹卡尔曼滤波(UKF)和递推最小二乘法可对SOC、内阻与核心温度进行实时估算[10],在实验中已经能够在热滥用触发18分钟内识别出异常征兆。该类方法具有较强的机理可解释性,但建模与参数标定要求高,限制了其大规模应用。

4.5 基于数据驱动的方法

随着大数据与人工智能的发展,数据驱动方法正快速兴起。研究表明,通过对电压、电流等运行数据进行深度学习建模,可以有效识别早期异常。其中,动态编码器模型[11]对来自347辆电动汽车、约69万段充电数据的训练与验证中,故障检测精度达88.6%,显示出强大的特征提取与异常识别能力。BERTtery(面向电池系统的双向Transformer架构)模型[12]通过引入位置嵌入和工况嵌入,并利用时序编码器与通道编码器两条分支进行表征学习,实现了多场景、多级别的故障等级预测。这类方法尤其适合车云一体化架构,能够借助云端算力和大规模样本实现跨车型、跨工况的预警。但其效果高度依赖于数据质量与规模,同时在算力开销、数据安全与隐私保护方面仍面临挑战。

目前,动力电池热失控预警方法呈现出多元化发展趋势,且各有利蔽。基于此,多路线融合应用是未来趋势:在车端部署统计与模型方法进行快速响应,在云端引入数据驱动与知识方法实现长期预测与多车协同,进而构建覆盖实验室、车端与云端的全链路预警体系,为动力电池安全提供更系统和持久的保障。

5 工程防护与系统设计:把运行点“拉回安全区”

在预警手段提供“提前发现”的同时,工程防护则是最后的物理屏障。只有二者结合,才能真正降低热失控演化为事故的概率。从工程角度来看,电池系统能否在失效初期避免进入热失控,关键在于其热管理与结构设计。

统计数据显示,约60%的起火车辆采用自然冷却方式,而配备液冷、直冷、风冷或车载空调辅助冷却的电池系统则显著降低了事故概率。以液冷系统为例,在多个实验与实车对比中,其温度控制能力优于自然冷却系统,在极端充放电和环境高温工况下可将最高细胞温度降低约10〜20℃,并显著延缓热失控起始时间[13],这表明散热能力的提升是防护设计的核心。在结构优化方面,以刀片电池为代表的新一代构型,通过显著增加电芯表面积、减小单体厚度,从而提高与环境的换热效率。与此同时,电池包内部的微流道布置使冷却介质能够均匀流经关键部位,避免局部过热。这些手段的共同目标在于提高散热能力、拉开与临界温度的距离,使运行点始终处于热平衡的稳定区。

同时,随着动力电池单体容量加大,系统面临热扩散与短路电流增大的挑战。高能量密度单体在失效时释放的热量更大,若结构设计未设立热扩散阻断边界或者包壳、模块间隔设计不合理,则单点失效易导致连锁反应/级联失火。

热管理与系统设计构成了工程防护的双重支撑,其核心目标是在物理层面延缓或阻断热失控的触发条件,进而为监测与干预争取关键响应时间窗口。唯有与预警机制形成“前端识别+后端约束”的协同闭环,才能真正构建起从单体电芯到系统级的多层次安全防线,为新能源汽车大规模应用提供坚实的技术保障。

6 结论与展望

通过上述梳理可以看出:动力电池安全从来不是某一个单一技术的独角戏,而是监测机制、结构设计、材料优化与系统工程的融合。当预警能够在早期发现隐患,同时工程设计切实提升热管理与结构防护,将电池运行点稳定在安全区间内,那么,发生热失控事故的可能性会显著降低。随着实验室技术与道路应用不断对接,有理由期待,未来的新能源汽车将以续航与性能为基础,更以安全与可靠赢得广泛信任。

参考文献

[1] 贾子润, 王震坡, 王秋诗, 等. 新能源汽车动力电池热失控机理和安全风险管控方法的研究[J]. 汽车工程, 2022, 44(11): 1689-1705.

[2] 林烨, 董红磊, 肖凌云, 等. 基于运行参数的电动汽车火灾原因判别模型[J].消防科学与技术,2023,42(3):422-428.

[3] Mao B, Huang P, Chen H, et al. Self-heating Reaction and Thermal Runaway Criticality of the Lithiumion Battery[J]. International Journal of Heat and Mass Transfer, 2020, 149: 119178.

[4] Ren D, Feng X, Liu L, et al. Investigating the Relationship Between Internal Short Circuit and Thermal Runaway of Lithium-ion Batteries under Thermal Abuse Condition[J]. Energy Storage Materials, 2021, 34: 563-573.

[5] 孙振宇, 王震坡, 刘鹏, 等. 新能源汽车动力电池系统故障诊断研究综述[J]. 机械工程学报, 2021, 57(14): 87-104.

[6] Wang L, Wang L, Liu W, et al. Research on Fault Diagnosis System of Electric Vehicle Power Battery Based on OBD Technology[C].2017 International Conference on Circuits, Devices and Systems (ICCDS). Chengdu, China: IEEE, 2017: 95-99.

[7] Meng X, Gao H, Zhang W, et al. Research on Fault Diagnosis of Electric Vehicle Power Battery Based on Attribute Recognition[C]. 2020 5th Asia Conference on Power and Electrical Engineering (ACPEE). Chengdu, China: IEEE, 2020: 1321-1325.

[8] Zhao Y, Liu P, Wang Z, et al. Electric Vehicle Battery Fault Diagnosis Based on Statistical Method[J]. Energy Procedia, 2017, 105: 2366-2371.

[9] Wan F, Liu Q, Kong W, et al. High-Sensitivity Lithium-Ion Battery Thermal Runaway Gas Detection Based on Fiber-Enhanced Raman Spectroscopy[J]. IEEE Sensors Journal, 2023, 23(7): 6849-6856.

[10] Tian J, Liu X, Zhang Q, et al. Insulation Fault Diagnosis of Battery Pack Based on Adaptive Filtering Algorithm[J]. IEEE Transactions on Dielectrics and Electrical Insulation, 2023: 1-1.

[11] Zhang J, Wang Y, Jiang B, et al. Realistic fault detection of li-ion battery via dynamical deep learning[J]. Nature Communications, 2023, 14(1): 5940.

[12] Zhao J, Feng X, Wang J, et al. Batter y Fault Diagnosis and Failure Prognosis for Electric Vehicles Using Spatio-temporal Transformer Networks[J]. Applied Energy, 2023, 352: 121949.

[13] Tai L D, Lee M Y. Advances in the Battery Thermal Management Systems of Electric Vehicles for Thermal Runaway Prevention and Suppression[J]. Batteries, 2025, 11(6): 216.