专题:汽车耐蚀技术研究

编者按:

汽车耐蚀性能是衡量整车质量和品牌竞争力的重要指标,已成为影响消费者购车决策的一个重要因素。我国汽车的耐蚀质量如何?前不久,中国消费品质量安全促进会与中汽数据有限公司联合主办“中国汽车质量安全提升行动——汽车耐蚀技术研究分享活动”,会上发布的《中国汽车质量安全提升行动——汽车耐蚀技术研究成果》和《汽车耐蚀行业趋势分析及技术发展研究报告》给出了答案:我国汽车耐蚀技术创新和质量改进成效显著。

近年来,中国消费品质量安全促进会联合中汽数据以问题为导向,从车身外观、乘员舱、前机舱、底盘等维度纵深推进汽车耐蚀质量专项研究,目的就是强化协同创新和技术攻关,提升汽车耐蚀性能和质量安全水平,夯实汽车产业高质量发展基础,为质量强国建设提供坚实保障。

《中国汽车质量安全提升行动——汽车耐蚀技术研究成果》从材料结构、零部件设计、使用环境与区域气候等方面系统分析了我国主流车型的耐蚀表现。结果显示,我国汽车耐蚀行业质量稳步提升,关键部位防护性能持续优化,技术创新和质量改进成效显著。该研究成果构建了耐蚀质量研究标准化评估和数据分析体系,为企业完善防腐设计与质量管控提供了重要参考。中汽数据基于海内外典型气候工况,还编制了《“全球气候适应车型”汽车产品设计技术规范》,通过在高温、高湿、高盐、高辐照等典型工况下的性能评估,深入分析了车型气候适应水平,为全球气候适应性设计与验证提供了指导。

《汽车耐蚀行业趋势分析及技术发展研究报告》则从宏观趋势、用户感知、投诉特征、材料应用及典型场景等角度全面梳理了我国汽车耐蚀技术的发展现状与演进方向。报告显示,随着汽车行业质量管理体系的不断完善,不同地区环境差异对整车防护性能的影响日益受到关注,汽车行业不断加大在耐蚀防护领域的投入力度与技术创新,加快推动防腐材料与防护工艺的优化升级。整体来看,我国汽车耐蚀技术水平稳步提升,质量管控能力不断增强,为行业高质量发展和国际化布局奠定了良好基础。

为了让读者全面了解我国汽车耐蚀行业发展现状、消费者对汽车耐蚀质量的关注度,以及我国汽车领域为控制耐蚀推出的最新研究成果等,本刊特组织相关文章进行分享,并为消费者理性购车提供科学参考。

米一 奥迪一汽新能源汽车有限公司整车防腐开发和测试负责人

【摘要】汽车防腐设计是汽车企业面临的核心问题之一。本文以奥迪为例,聚焦车身防腐体系,从材料选择、PVC应用范围、灌蜡设计三个关键维度阐述了车身防腐设计的基本要求。

【关键词】防腐;车身;设计

引言

金属材料因其优异的物化特性,在汽车行业发挥着不可替代的作用,但腐蚀问题始终是制约车辆使用寿命的重要因素。汽车腐蚀不仅会引起汽车大范围召回,还会让消费者对汽车企业信任度下降。截至2021年,因腐蚀问题引发的召回已涉及781万余辆汽车[1]。从行业角度看,欧美发达国家早在20世纪末就已开始建立防腐体系;经过多年发展,中国汽车企业在国内外已逐步完善防腐蚀质量体系,保证消费者的行车安全、使用体验与长期价值。

本文以奥迪车身防腐体系为例,具体阐述了其如何围绕材料与镀层的科学选择、关键区域的PVC涂胶密封、空腔结构的灌蜡保护这三个核心环节进行系统性设计,确保车辆具有优异的防腐品质。

1 开发要求

车辆防腐作为一项系统性工程,必须在开发前期就对其相关特征与属性进行明确定义。国外在车辆定期检查(即车辆年检)时普遍将腐蚀问题列为重点检测项目,其中,欧洲、中东、东南亚及澳洲等地区的相关检查标准中均明确强调了对腐蚀缺陷的评估。若在车辆A柱、B柱、纵梁、安全带固定点等关键受力部位出现腐蚀,车辆则无法顺利通过检查。奥迪作为一家全球性汽车企业,始终坚持“高标准、严要求”发展理念,推出了“3年不生锈、12年不锈穿”最低防腐策略,即:消费者在任何环境下驾驶车辆,甚至是在重度腐蚀环境下驾驶车辆, 3年内,当四门两盖打开且车辆举升时,目视所及无可见的车身锈蚀;12年内,无因腐蚀导致的由内到外的穿孔锈蚀。

2 材料和镀层

材料和镀层是汽车防腐的第一道防线,其选用标准直接影响车辆的耐腐蚀性能。奥迪最低要求如下:在整个外部区域(湿区)只能使用双面镀锌钢板或者铝板,包括车身及其附属部件,如翼子板、车门、舱盖及被PVC覆盖的底板区域等。另外还要求,如果热成型钢处于湿区,则必须使用铝硅涂层AS60/60或者间接工艺的GI60/60;四门和两盖如果采用钢板,则必须应用防腐能力更强的锌镁铝涂层钢板ZM40/40。

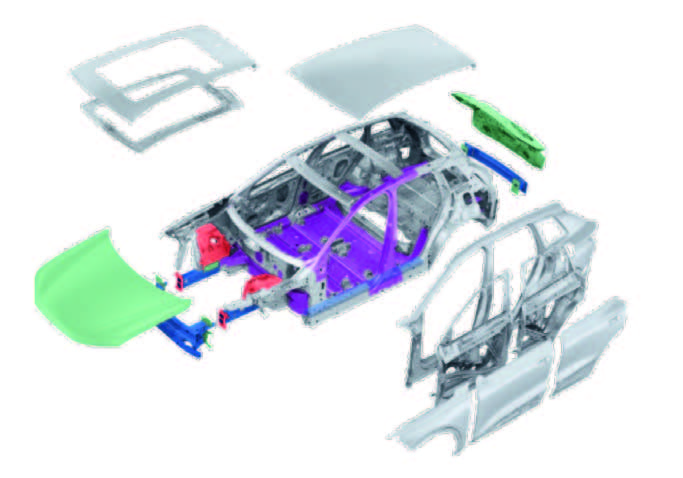

图1 奥迪Q6L e-tron白车身爆炸图(含四门两盖)

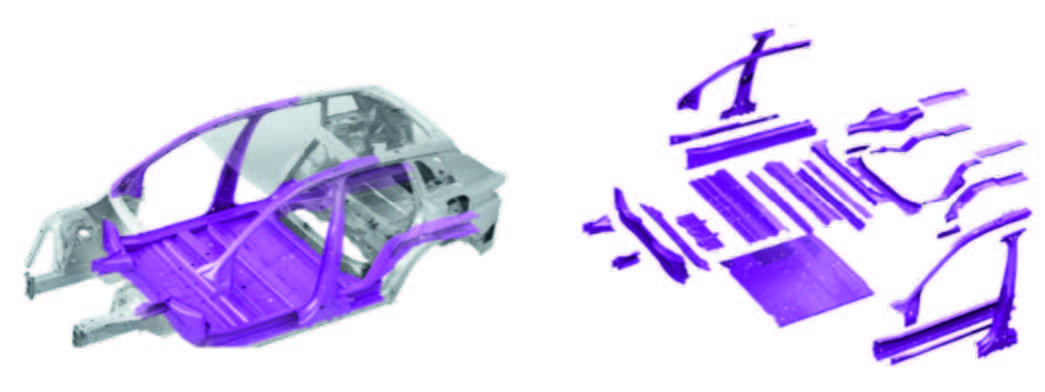

图2 奥迪Q6L e-tron平台热成型范围

图1为奥迪Q6Le-tron白车身爆炸图,包含四门两盖的白车身镀层比例达99%以上;平台热成型应用范围中,热成型钢占比34%,目前行业首屈一指,见图2。 从防腐要求来看,在热成形钢中,无论处于干区还是湿区均有防腐涂层,只有两根位于座舱横梁的超高强度热成型(2000MPa级的)除外,在如此级别的钢材上镀层容易出现氢脆,影响安全。综上,可以看出,奥迪Q6Le-tron在防腐设计中已经远远超出了其规定的最低镀层范围要求。

3 PVC涂胶范围

PVC胶根据应用场景不同分为细密封胶FAD、粗密封胶GAD和扇面车底焊缝密封胶UBS。其中,FAD用于外覆盖件、GAD用于焊缝密封,UBS适用于大面作业。

图3 消费者投诉某车型未涂PVC钢制后盖使用1年后起泡

对车身底板来说,奥迪要求在无底护板遮盖区域、隔热件区域及热成型钢区域都必须用PVC进行100%覆盖。究其原因,在于底板区域的部件容易受到碎石冲击以及湿气、污垢等腐蚀介质的影响,隔热件一般为厚层件且可吸收一定量的水分并长期储存,由此产生的永久潮湿区域增加了腐蚀的风险。因此,进行车身防腐设计时应优先保证厚层隔热层与车身保持一定的间距,如果无法实现,则必须采用UBS进行轻微防护。而带有铝硅涂层的未覆盖和可见零件也必须涂覆UBS进行轻微保护,这是由于此类零件表面腐蚀倾向较高,虽然不影响功能却易引起消费者对外观的抱怨,如图3所示,消费者投诉某车型未涂PVC钢制后盖使用1年后起泡。

同时,对于四门两盖外,无论铝制还是钢制都需要使用细密PVC进行密封。如果工艺不能满足密封要求或者出现了其他特殊情况,则需要进行针对性的验证。

对于抗石击区域如门槛下方等需求,需采用厚PVC喷涂,或设计护板加以遮挡。PVC还有其他防止磨损的功能,被广泛应用在轮罩、翼子板以及声学护板中。

4 空腔灌蜡

众所周知,车身空腔结构由于存在“法拉第效应”(即电泳时电场难以进入深腔内部)和物理缝隙,导致电泳涂层无法完整覆盖。而空气中的湿气无孔不入,久而久之就会从内向外发生锈蚀穿孔。为此,奥迪对前后纵梁、门槛梁等实施了全自动灌蜡工艺,以实现长效防腐。全自动空腔灌蜡的难点在于如何将灌蜡设计融入到整个白车身和车门的设计开发之中,而不是将其作为车身设计结束后的一个补充措施。

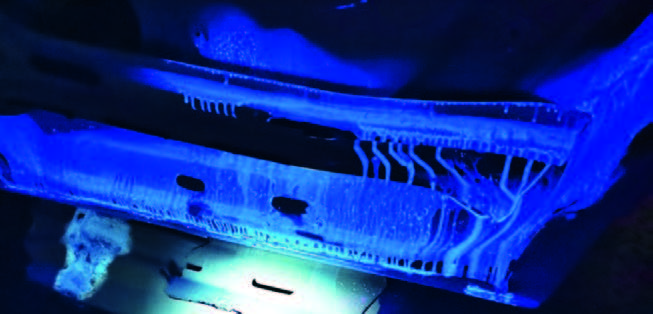

图4 某车型破检后蜡在紫光灯下状态示意

空腔灌蜡设计是一个系统工程,需要和白车身车体设计以及制造同步工程协同,并不停地进行验证和修改,进行预批量生产时质量部门还会频繁地破检车辆,使用紫光灯(蜡荧光剂会显影)进行蜡量和范围的检查,且反复论证直到批量生产,见图4。奥迪在概念设计阶段就定义了灌蜡范围、灌蜡孔和沥蜡孔及操作空间,兼顾拧紧和后续安装等要求。

空腔灌蜡工艺不是简单的“灌蜡”,而是一套需严格控制温度、压力、时间的自动化工艺。灌蜡前,车身需先完成电泳,因为蜡是作用在电泳上的;车身进入灌蜡站后需要预热至55℃以上,再将固体蜡加热至120℃,同时将车身在生产线上用专用夹具固定,通过自动化注蜡设备将高温蜡液注入空腔;灌蜡时,空腔内的空气会通过预设的“排气孔”排出,多余的蜡液也会从沥蜡孔溢流,确保蜡液完全充满空腔;灌蜡完成后车身进入冷却隧道(或自然冷却),此时空腔内的高温蜡液在30〜50℃下逐渐凝固。之后,空腔内壁会形成一层均匀蜡膜,以隔绝空气、水分与金属的接触。

5 结论

汽车防腐设计是一个系统工程。从整体开发要求到各个子系统的目标分解,涉及从材料选择、结构设计到工程应用的各个环节。在对消费者承诺方面,它体现的是一个汽车品牌对防腐设计的经验积累和工程思考。

本文从三个方面对车身防腐设计的基本要求进行了介绍:

材料选择方面,湿区必须采用有镀层的钢板和铝;PVC应用方面,从四门两盖外覆盖件要求PVC全覆盖和底板细分区域PVC要求进行阐述;空腔灌蜡方面,分析了从设计到工程应用落地的基本要求。

希望通过以上研究,推动行业朝着更安全、更健康、更科学的方向发展。

参考文献

[1] 罗克研.汽车腐蚀质量问题投诉连增[J].中国质量万里行,2021,(10):60-61.

[2] 侯保荣.中国腐蚀成本[M].科学出版社,2017.

[3] 马秀敏,朱桂雨,路东柱,等.我国腐蚀管理体系研究[J].中国工程科学,2022,24(01):190-197.

声明:

本网注明“来源:中国消费品质量安全促进会”的所有作品,版权均中国消费品质量安全促进会,未经本网授权不得转载、摘编或利用其他方式使用上述作品。已经本网授权使用作品的,应在授权范围内使用,并注明“来源中国消费品质量安全促进会”。违反上述声明者,本网将追究其相关法律责任。若需转载本网稿件,请致电:010-59196582。

本网注明“来源:XXX(非中国消费品质量安全促进会)”的作品,均转载自其他媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责