[摘要] 随着汽车消费市场日益成熟,消费者对车辆外观品质、安全性与长期耐久性的要求不断提高,整车各区域的腐蚀问题已成为影响消费者满意度的关键因素。本文基于东南沿海地区服役3年的24款车型共72辆在用车的腐蚀评价结果,从汽车五大区域的视角出发,系统性评估各区域耐蚀质量,分析不同车型级别的性能差异。相关评价结果表明,汽车耐蚀性能呈现出显著的区域差异性和车型级别关联性,同时识别出各区域的腐蚀高风险部件。本文从材料、结构、工艺及环境等角度剖析了腐蚀成因,为整车企业进行精准化与系统化防腐设计提供了市场数据参考与改进方向。

[关键词] 汽车;耐腐蚀;质量管控;区域评估

引言

近年来,随着消费者对车辆外观、安全性及耐久性要求的不断提高,整车各区域的腐蚀问题逐渐成为影响消费者满意度和品牌信誉的关键因素。尤其在中国高湿、高盐的沿海地区,汽车腐蚀问题更为突出[1]。

汽车作为复杂的机电一体化产品,各区域因功能、材料、工艺及使用环境的差异,表现出不同的耐腐蚀性能。目前,国内外对汽车零部件腐蚀的研究多集中于单一部件或系统,缺乏对整车各区域耐蚀性能的系统性评估。

本文从区域整体视角出发,结合市场调研数据,对车身外观、乘员舱、行李舱、前机舱及底盘五大区域进行耐蚀质量评估,分析不同车型级别的腐蚀差异,并识别各区域在材料、结构、工艺等方面的技术难点,旨在为整车防腐设计的精准化与系统化提供依据。

1 区域耐蚀质量评估方法

1.1 汽车五大区域分类

图1 汽车五大区域概览 (a)车身外观;(b)乘员舱;(c)行李舱;(d)发动机舱;(e)底盘

T/CAS 660—2022《在用车腐蚀评价技术规范》将汽车分为五大区域,分别为车身外观、乘员舱、行李舱、发动机舱、底盘,具体见图1。每辆车的五大区域总计有355个零部件,其中,车身外观包括车门铰链、开度限位器等93个零部件;乘员舱包括转向柱、安全带锁舌等21个零部件;行李舱包括盖板流水孔、行李舱铰链等13个零部件;发动机舱包括下冷却管、盖板工艺孔等78个零部件;底盘包括副车架、下摆臂等150个零部件。

1.2 具体研究内容

本文以东南沿海地区服役3年的24款车型为研究对象,每款车型选取3辆用户实际在用车辆,共计72辆样本车。同时,根据市场主流车型级别进行分类,共分为5级,分别为:经济型车4款、中型轿车6款、中型SUV 5款、中大型车4款、豪华型车5款。研究过程中,依据T/CAS 660—2022对零部件进行腐蚀等级评价,统计各区域的耐蚀质量表现。在此基础上,从五大区域维度开展同级别对比分析行业整体水平,并进行跨级别对比分析价格、定位与耐蚀性能的关联性,系统揭示整车耐蚀质量分布特征与影响因素。

2 五大区域耐蚀质量分析

2.1 车身外观耐蚀质量分析

车身外观区域直接暴露于大气环境,承受日晒、雨淋、温湿度变化以及路面扬起的碎石、盐分等冲击。由于调研地区在东南沿海地区,因此关键的腐蚀介质是环境湿度、空气中的盐分以及外界物质如泥沙和石块的冲击。长期在高湿、高盐环境下,车身外观的金属表面容易被盐雾、水汽等腐蚀物质侵蚀,导致金属表面涂层逐渐被破坏,最终引发锈蚀。

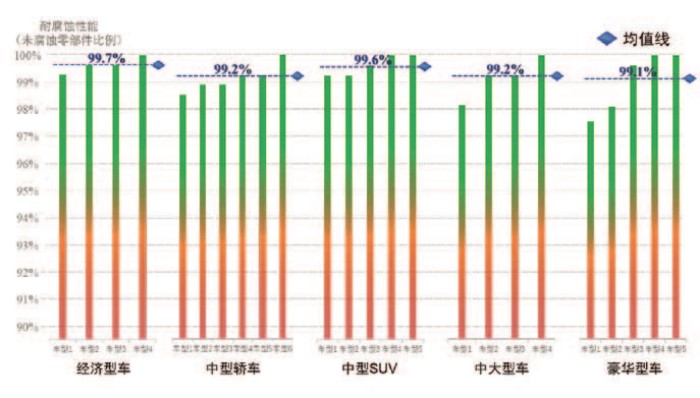

图2 车身外观区域行业耐蚀质量表现

同时,作为感知度最高的区域,用户对外观耐蚀性要求较高,车身外观零部件生锈易引起消费者注意进而引发腐蚀投诉[2]。研究表明,服役3年时,车身外观区域全部车型平均有0.7%的零部件出现腐蚀现象,耐蚀性能波动较小;所有车型级别的车身外观耐蚀性均值线均高于99%,且各级别车型中均有耐蚀性能达到100%的车,行业整体表现良好,具体见图2。但部分车型的车身外观耐蚀性能较行业优秀水平仍有提升空间。腐蚀零部件主要集中在车门铰链、车门开度限位器等活动部件,究其原因,可能与频繁运动导致涂层剥落从而暴露出金属表面,进而遭受盐雾和湿气的侵蚀导致腐蚀[3]。

2.2 乘员舱耐蚀质量分析

乘员舱区域虽然相对封闭,但由于其环境条件复杂仍存在腐蚀问题。乘员舱中的腐蚀主要来源于湿度、温度波动及偶尔的水汽侵入,尤其当汽车长时间停放时车内湿度会持续上升,水汽积聚在金属零部件上促进腐蚀反应[4]。

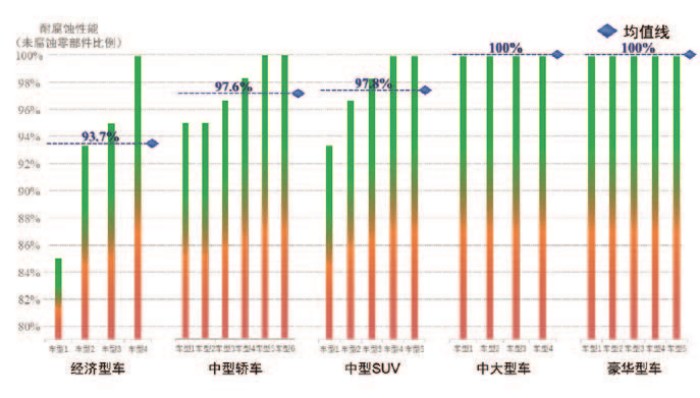

图3 乘员舱区域行业耐蚀质量表现

评估显示,汽车服役3年时,乘员舱区域平均腐蚀率为2.3%,腐蚀主要发生在转向柱零部件,具体见图3。乘员舱的耐蚀性能随车型级别提升呈上升趋势。其中,经济型车级别耐蚀性能均值为93.7%,该级别不同车型耐蚀性能最多相差14.3%,部分车型乘员舱耐蚀性还有较大提升空间。而中大型车、豪华型车所有车型耐蚀性能均为100%,这表明乘员舱的腐蚀是可以被有效控制的。具体来说,乘员舱内转向柱发生腐蚀,与其所处的工作环境、材料特性以及外部因素的共同作用有关。作为活动部件,涂层可能因为摩擦和压力的反复作用而破损或脱落。由于转向柱位于主驾驶脚下的位置,驾驶员上下车容易将车外的污染物带进车内甚至飞溅到转向柱上,尤其在雨雪天气,污染物长期积聚在转向柱表面,且很少有车主会对其进行清洁,最终导致转向柱发生腐蚀[5]。

2.3 行李舱耐蚀质量分析

行李舱虽然为车辆相对封闭和保护的区域,但在雨季或气候潮湿的地区开闭行李舱时,雨水、雪水等液体会通过车顶或尾部从行李舱的流水槽流下,故行李舱的腐蚀风险主要来自雨水和水汽侵蚀。

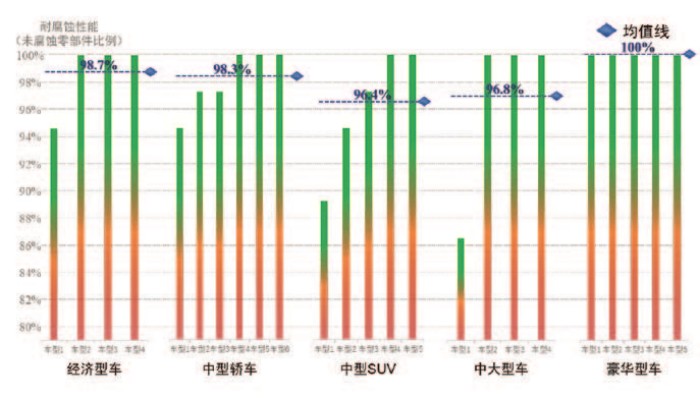

图4 行李舱区域行业耐蚀质量表现

对行李箱铰链、行李箱流水孔等13个行李舱零部件的分析表明,行李箱是腐蚀风险较低的区域,具体见图4。汽车服役3年时,行李舱区域平均有2.0%的零部件出现腐蚀现象,由于行李舱中的零部件数量较少,所以只有少数车辆在个别零部件上出现生锈现象,其余零部件对耐蚀质量管控已达到较好效果,腐蚀风险较低。但在中型SUV和中大型车级别中,部分车型的行李舱耐蚀性能低于90%,值得企业重点关注。

行李舱零部件锈蚀通常发生在行李箱铰链与行李箱框之间的搭接缝隙、行李舱的钢板缝隙边缘处,这可能与排水设计不佳或产品一致性出现问题有关。

2.4 发动机舱耐蚀质量分析

发动机舱作为汽车核心动力区域,集中布置着发动机、冷却系统、电器系统等关键部件。发动机舱并非完全密封区域,在车辆行驶过程中会卷入雨水、雪泥、杂物等,可能构成腐蚀源[6]。同时,车辆从冷启动到正常运行再到熄火冷却,发动机舱经历着强烈的温度循环,长此以往可能由于热胀冷缩导致涂层应力开裂,破坏金属表面的耐蚀防护,为腐蚀介质侵入提供通道。

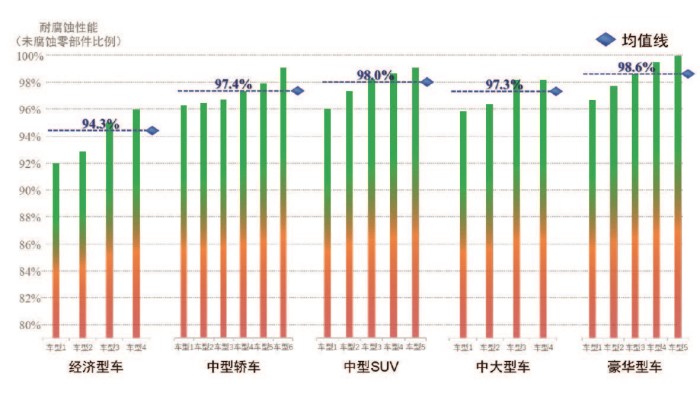

图5 发动机舱区域行业耐蚀质量表现

对发动机舱78个零部件耐蚀质量分析总结见图5。从中可以发现,经济型车相对于其他车型级别耐蚀性能整体有待提升。中型轿车、中型SUV、中大型车、豪华型车中,不同车型发动机舱耐蚀性差异最大的仅为3.9%,耐蚀性能差异不明显,表现最好的车型发动机舱耐蚀性能可达100%。

发动机舱内易腐蚀的零部件较多,其中,盖板锁舌、盖板铰链、减震罩塔紧固螺栓、排气歧管护罩紧固螺栓、下冷却管卡箍等是腐蚀的“重灾区”,主要源于其自身结构、环境因素与功能特性。首先是几何结构复杂的零部件,如锁舌、铰链和卡箍部位存在大量缝隙与边缘,易造成腐蚀介质残留且防护涂层难以均匀覆盖;其次是功能属性导致机械损伤。作为经常活动的连接件或紧固件,其在振动与装配过程中表面防护层易被磨损,形成局部缺陷;第三是标准件在材料选择与表面处理工艺上可能未被视为关键,防护等级相对较低;第四是部分零部件处于特殊服役条件中,如发动机舱排气歧管附近的螺栓长期承受高温、下冷却管卡箍则持续接触潮湿环境,从而加速了耐蚀防护性能的衰退[7]。

2.5 底盘耐蚀质量分析

底盘区域腐蚀零部件分为三大类,即悬架零部件、排气系统、紧固件。悬架零部件包括副车架、连杆、摆臂、转向节等;排气系统主要腐蚀零部件为排气管、消声器、三元催化器护罩等;紧固件主要为悬架连杆与车架、转向节之间连接的紧固件。底盘是车辆直接持续面对恶劣环境的区域,其耐蚀性能直接关系到整车的结构安全与使用寿命。与乘员舱和发动机舱相比,底盘的腐蚀环境工况最为严酷,主要表现为直接冲击、复杂环境、机械应力等。车辆行驶中底盘持续受到路面扬起的泥水、砂石、融雪剂等腐蚀介质的直接冲击。在东南沿海雨天或潮湿气候下,底盘部件更是长期处于高湿状态,难以快速风干。另外,底盘部件在服役过程中还承受着复杂的交变应力与振动,易引发防护层的机械损伤[8]。

图6 底盘区域行业耐蚀质量表现

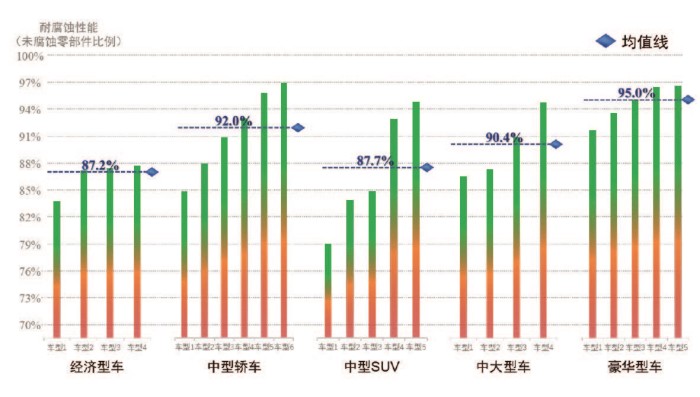

对底盘区域176个零部件的耐蚀质量分析发现,其整体表现与车型级别关联显著,具体见图6。其中,经济型车底盘耐蚀性能均值为87.2%,豪华型车底盘耐蚀性能均值为95.0%。与经济型车相比,中高端车型在材料与工艺上投入更多,耐蚀性能具有优势。值得注意的是,同一级别内,不同车型的底盘耐蚀性能存在差异。其中,部分中型轿车、中型SUV的底盘耐蚀性能远低于同级优异水平,同级别底盘耐蚀性能最多相差11.6%、15.1%,存在较大提升空间,这反映出不同企业在防腐设计与成本控制上的权衡。

3 结论与展望

通过对东南沿海环境下服役3年的24款车型共72辆在用车腐蚀评估,得出结论如下:整车耐蚀质量存在显著的区域差异性与车型级别关联性。五大区域的耐蚀性能从高到低依次为车身外观、行李舱、乘员舱、发动机舱和底盘。其中,车身外观区域耐蚀性能最佳,整体耐蚀性能达到99.3%;底盘区域作为腐蚀工况最严苛的区域,整体耐蚀性能为90.1%。同时,车型级别与耐蚀性能具有显著相关性,随着车型级别升高,五大区域整体耐蚀质量呈上升趋势,豪华型车级别整体腐蚀率仅为2.8%。各区域腐蚀高风险部件的失效模式主要与活动部件的涂层磨损、缝隙处的介质积聚、复杂结构下的防护不足以及恶劣环境等有关。

提升整车耐蚀质量是一项系统工程,不仅需要关注单一零部件,更应建立起以区域为核心的系统性防腐体系。未来的防腐设计应更具针对性,根据各区域的腐蚀风险等级和车型的市场定位,在材料、防护工艺、结构密封性以及标准件选型上进行精准化和差异化投入,从而实现产品耐久性、安全性与成本效益的最佳平衡。

参考文献

[1] 陶军,陆德智.国内大气环境和道路工况对汽车腐蚀影响的研究[J].汽车工艺与材料,2025,(01):61-67.

[2] 罗克研.汽车腐蚀质量问题投诉连增[J].中国质量万里行,2021,(10):60-61.

[3] 高常娟,谢丽丽,李莉,等.车门铰链锈蚀分析及整改方向探讨[J].全面腐蚀控制,2020,34(03):121-126.

[4] 田永,韦俊.汽车金属制件腐蚀机理与试验介绍[J].电镀与精饰,2013,35(09):39-42.

[5] 马琼,王添琪,李易.乘用车车身腐蚀原因分析及其防护[J].汽车实用技术,2018,(09):114-116.DOI:10.16638/j.cnki.1671-7988.2018.09.036.

[6] 李信丽,邓辉辉,刘金洋,等.汽车车身腐蚀形态及防护措施[J].南方机,2017,48(23):217+220.

[7] Hakim Aljibori, Ahmed Al-Amiery, Wan Nor Roslam Isahak. Advancements in Corrosion Prevention Techniques[J]. Journal of Bio- and Tribo-Corrosion 10, 78 (2024).

[8] 宿宇.车底盘零件锈蚀原因分析及改善探讨[J].全面腐蚀控制,2025,39(09):276-278.