[摘要] 汽车门盖压合边 PVC气泡会影响车辆外观品质与防腐性能,传统解决方案主要通过压合边涂胶压合控制,效果和稳定性不足。本文提出一种基于压合边预热的新工艺,通过实验室模拟与实车验证相结合的方式,系统探究温度、时间对气泡缺陷的影响机制。研究结果表明:将压合边预热至95℃以上,在30秒内完成涂胶可有效降低气泡产生率。其中,前盖气泡发生率从90%降至10%,后盖从85%降至5%,且单台车工艺成本增加不超过5元。该工艺无需改造现有生产线,仅需加装红外加热装置,为汽车涂装行业气泡缺陷控制提供了低成本、易推广的工程方案。

[关键词] PVC气泡;预密;压合边;预加热工艺

陈正广

高级工程师,吉林省重大技术装备新材料领域技术专家,

一汽-大众汽车有限公司涂装领域专家,

长期从事汽车涂装工艺研究工作,

先后荣膺一汽-大众汽车有限公司青岛分公司立功个人、

青岛市即墨区优秀工会工作者、

一汽-大众汽车有限公司立大功个人等殊荣。

引言

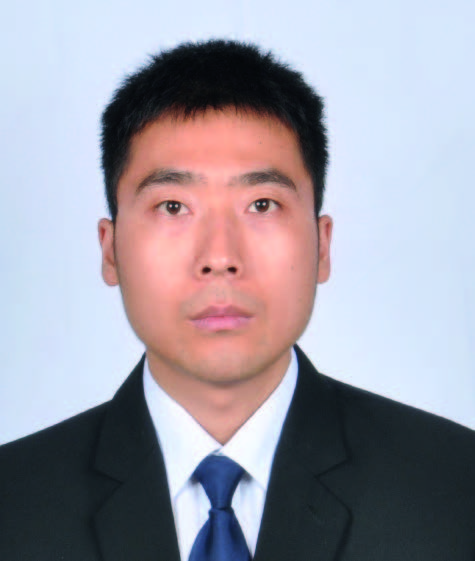

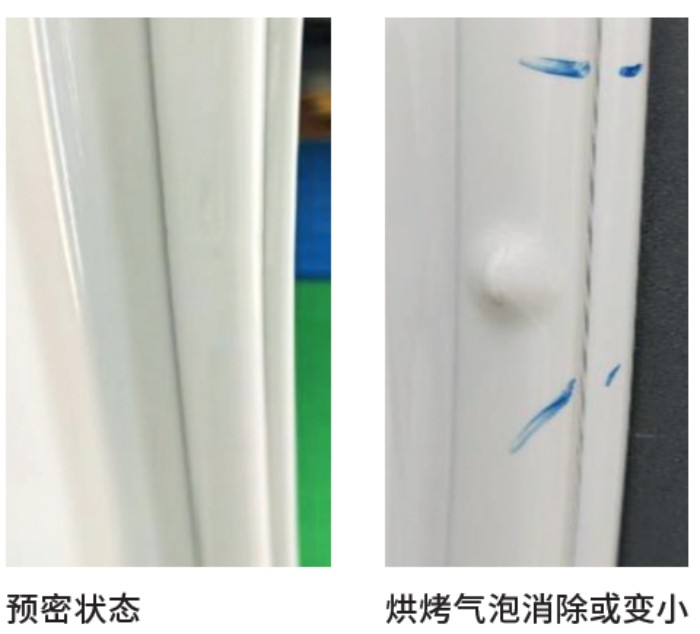

四门两盖压合边防护是汽车制造的关键环节,其密封性直接影响车辆防腐性能。通常采用焊装压合边胶填充内腔,涂装采用PVC胶密封压合边外表间隙,经烘烤固化形成密封层。在实际生产中,若焊装阶段出现压合边压合不均匀或焊装胶填充不足的情况,易在压合边夹层间残留气体与水分。涂装烘烤时(通常140〜160℃),空腔内气体和水受热膨胀,顶起未完全固化的PVC胶层,形成凸起气泡,见图1。 此类缺陷不仅降低外观品质,更会破坏胶层连续性,导致水分渗入引发电化学腐蚀。

本研究创新性提出压合边预加热工艺,在PVC涂胶前对压合边区域加热,促使空腔气体提前逸出并改善胶体浸润性。通过“温度—时间”机制实验与产线验证,系统论证该方法的有效性及工程适用性。

1 PVC气泡产生机理研究进展

汽车门盖压合边PVC气泡形成的本质是热力学与流变学共同作用的结果。因压合边有空腔存留空气、水分,以及PVC胶内增塑剂挥发在烘烤过程中气体膨胀导致局部形成高压,可将未固化的PVC胶顶出气泡或者开裂[1,2]。针对汽车压合边PVC气泡问题,行业有很多解决方案,现有研究多聚焦于焊装阶段胶量控制[3]、烘烤曲线优化[4]等源头控制,忽略了涂胶前残留气体的主动排出。另外,有部分方案需调整压合模具[5],改造成本高,难以大规模推广。针对上述研究与应用空白,本文创新性地提出PVC气泡优化方法,无需改造核心设备,填补了低成本工艺优化的研究缺口。通过对门盖在涂敷PVC胶前进行预加热,将压合边中空腔中水分和气体提前排出,趁热进行涂胶,以有效减少PVC气泡缺陷。

2 实验与方法

2.1 实验设备与材料

2.1.1 气泡发生器

模拟汽车压合边空腔的标准化测试装置。

2.1.2 胶料

PVC焊缝密封胶(25℃时胶粘度为 8200cPs)。

2.1.3加热设备

程控烤箱 (± 1℃ ) 、手持电烤风机。

2.2 实验设计

2.2.1 温度阈值实验

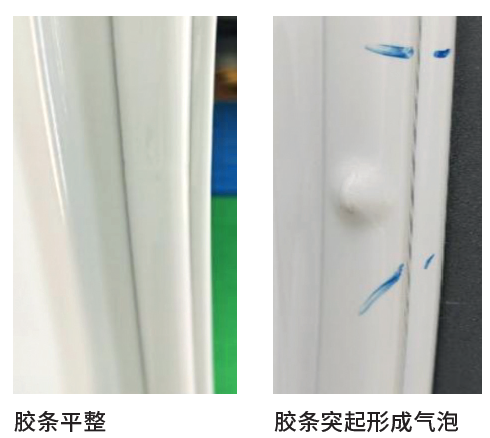

温度阈值实验结论:在气体发生器温度超过45℃时,PVC气泡完全鼓起,随着温度升高逐渐变大

(1)气泡发生器常温下涂胶2mm(毫米)(汽车门盖压合边PVC涂胶的常规厚度)。

(2)实验室烤箱从30℃开始,间隔5 ℃逐渐升温到65 ℃。

(3)放烤箱内烘烤5分钟,观察气泡变化。

(4)每次升温烘烤完成后除去PVC胶,恢复室温,重新涂胶。

2.2.2 时间阈值试验

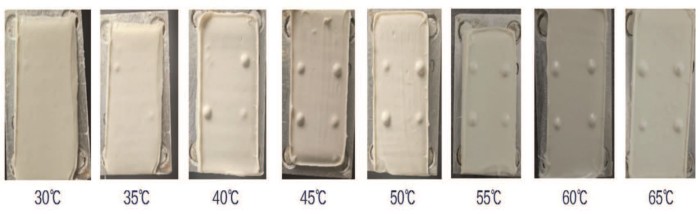

时间阈值试验结论:随着温度升高和烘烤时间延长,气泡逐渐变大;

其中45 ℃烘烤10分钟、65 ℃烘烤5分钟、80 ℃烘烤3分钟时,气泡状态相近

气泡发生器常温下表面涂胶2mm。

烤箱温度及烘烤时间:45℃温度下烘烤2分钟、5分钟、10分钟;55℃和80℃温度下分别烘烤1分钟、3分钟、5分钟。

每次升温烘烤完成后除去PVC胶,恢复室温,重新涂胶。

2.2.3 压合边预密试验

压合边预密试验结论:压合边预密后进行烘干处理可有效降低FAD胶条气泡产生率,

其中,10 台测试车身中7台胶条状态完好,3台存在小气泡(推测原因是预密处理不够严密)

选10台电泳车身,对右侧后盖压合边进行整体预密处理后,用电吹风烘干。

按照FAD标准流程进行涂胶、修饰作业,之后将车身送入PVC烘干炉。

到面漆准备工序观察胶条状态,统计缺陷状态。

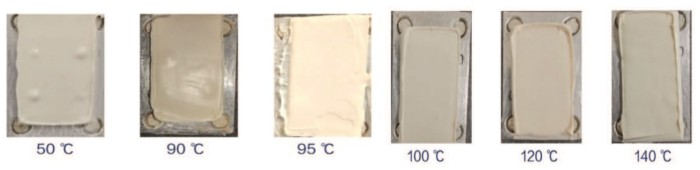

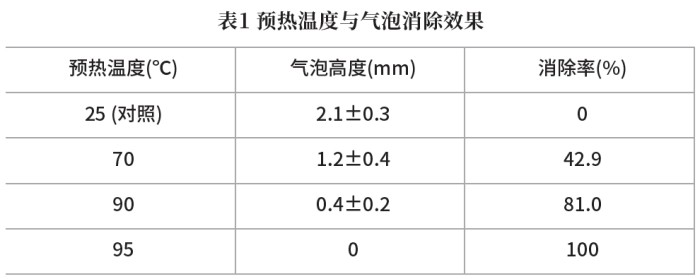

2.2.4 涂胶前板材预热试验

涂胶前板材预热试验结论:对独立空腔板材先加热再涂胶可有效消除气泡,

当加热温度达到95℃以上时,PVC气泡可完全消除

将气泡发生器放入烤箱,以 10℃为间隔,从50℃升温至140℃。

每档温度下加热10分钟,确保装置整体达到设定温度后取出,在表面涂胶2mm。

将涂胶后的装置放入140℃烤箱烘烤10分钟,取出后观察气泡状态。

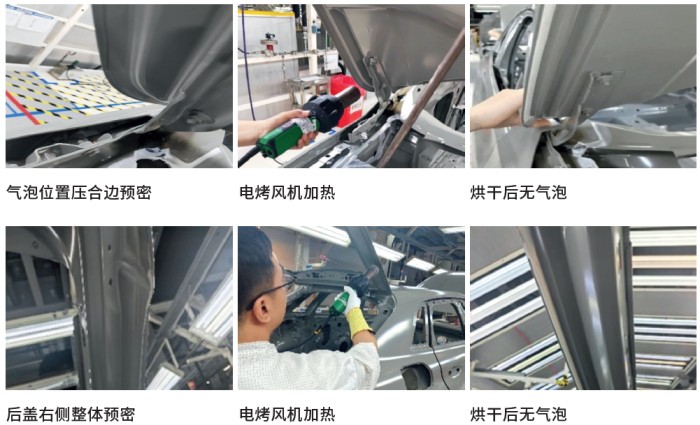

2.2.5 实验结论结合实际生产验证

结论:通过 40 台现场实验数据统计,采用先对门盖压合边加热再涂胶工艺,后续按正常工艺生产后,

压合边PVC气泡率从85%降低至10%以内,说明该方案实际应用效果显著。

后续通过精益控制,有望将PVC气泡率进一步降低至5%以下

选取气泡发生率较高的前盖右侧(20台)和后盖右侧(20台)实验车作为测试对象(初始气泡率为90%)。

采取“先预密→后烘烤→再涂胶” 工艺方案进行验证。

3 结论与展望

3.1 预热温度的关键作用

机理解释:当钢板温度≥95℃时(接近水的沸点):

(1)空腔内水分和空气汽化提前逸出;趁热涂敷PVC胶后将压合边封住,无空气和水分再进入,后续烘烤时压合边空腔内膨胀气体少导致PVC气泡减少甚至消除。

(2)PVC胶凝胶点在55〜65℃,钢板经过预热后温度超过65℃,与钢板接触的PVC胶开始固化形成了一定强度,后期可有效抵御空腔内气体膨胀压力,可部分形成PVC气泡。

3.2 实车验证结果

核心发现:压合边预热至95℃可使PVC气泡消除率达85%〜100%,其机理在于气体提前逸出与胶体流动性提升的双重作用。

3.3 展望

工程应用价值:通过加装红外加热烤灯方式实现门盖预加热再涂胶工艺,可以有效控制门盖PVC气泡外观质量问题和焊涂专业的生产稳定性,具有较好的应用场景和价值。

参考文献

[1] 方海鹏,李登辉,盛卓翰,于家振.汽车车门PVC涂胶气泡问题的改进方法[J].汽车工程师,2022, (07) :33-37.DOI:10.16173/j.cnki. ame.2022.07.015.

[2] 王 辰 张正林 贾庆旭 刘东阳.基于正交试验的汽车门盖 PVC 气泡多因素分析[J].工艺材料,2017.05: 53-57.DOI: 10. 3969 /j. issn. 1007-4554.

[3] 刘冬.汽车门盖PVC气泡影响因素及控制方法[J].汽车工艺与材料,2021,(1):20-27. DOI: 10.19710/J.cnki.1003-8817.20200254.

[4] 何智卿,刘立东.吴忠喜,郑晓旭.PVC细密封胶气泡优化方向及预防控制方案探讨[J].涂装与防护, 2022.(10) :35-39.

[5] 张宏等.汽车PVC密封胶气泡形成的流变学特性[J]. 材料科学与工艺,2023, 31 (2): 89-96.